根據機械零件加工方式的不同,毛刺可以分為鍛造毛刺、鑄造毛刺、電氣焊毛刺、沖壓毛刺、切削加工毛刺、塑料成型毛刺等等。毛刺的存在不僅影響產品的外觀的質量,更導致產品內在質量的降低。危害整個機械系統的可靠性、穩定性。

在美、日、德有專門的研究機構,對毛刺產生的機理,去毛刺的工藝和檢測方法等進行大量研究工作,世界毛刺技術委員會(WBTC)成立於1994年,現已經成為全世界表面精飾和毛刺技術的領導中心。

去毛刺作業使零件的製造成本增加10%,美國每年花20億美元用來清除零件毛刺,但獲得的收益遠遠高出好多,東西方的觀念就在於此。國內一般企業不重視這個問題,為什麼都說國外的東西精緻,價格高,質量好。我們必須要改變一些觀念了。

去毛刺的方法:

1. 手工去毛刺

2. 純化學去毛刺

3. 電解去毛刺

4. 超聲波去毛刺

5. 高壓水噴射去毛刺

6. 熱爆炸去毛刺

7. 冷凍修邊去毛刺

8. 磁力去毛刺機

9. 去毛刺機械手

10. 噴砂噴丸

11. 震動滾磨

純化學去毛刺是在一定化學介質中通過化學反應使金屬表面光亮,平整的一種工藝。

許多複雜殼體零件內有一,二百個交叉孔,台肩孔,盲孔等,要求去除各交叉孔的毛刺都是十分困難的,往往要採用很多種方法都很難解決。化學去毛刺工藝採用浸泡工藝來去除毛刺,不管你工件的內孔有多少,有多小,只要是藥水能進入的地方毛刺都可以去除。

傳統的化學去毛刺

1. 硝酸體系。化學去毛刺液效果好,鋼材表面光潔度高,原料便宜,但是產生的黃煙,嚴重污染環境和危害人體健康,去毛刺時間在1-3分鐘。

2. 縮合磷酸體系。把磷酸加熱到150度脫水而得,工作溫度要維持在180到250度,操作麻煩,耗能。去毛刺時間在5到10分鐘。

已經淘汰的傳統化學去毛刺的缺點

1、化學去毛刺的質量不如電解去毛刺。

2、化學去毛刺所用溶液的調整和再生比較困難,在應用上受到限制。

3、化學去毛刺操作過程中,硝酸散發出大量黃棕色有害氣體,對環境污染非常嚴重。

純化學去毛刺的基本組成包括,腐蝕劑,氧化劑,添加劑和水。腐蝕劑的主要成分,與金屬機體反應,氧化劑和添加劑可抑制腐蝕過程,使去毛刺過程或得最高的光潔度。水調節溶液濃度,便於反應物的擴散。

現代的化學去毛刺

1.雙氧水體系。用雙氧水取代硝酸作為氧化劑,它不產生有害氣體,是一種無害的去毛刺工藝。去毛刺時間在3分鐘左右

硝酸體系的去毛刺配方:

範圍 最佳值

磷酸(密度=1.70) 50%-54% 52%

硫酸(密度=1.84) 31%-34% 32%

硝酸(密度=1.40) 7%-9% 8%

水 6%-10% 8%

溫度 100-110 110

時間 1-3分鐘 1.5分鐘

縮合磷酸體系:

縮合磷酸(P2O3-72%-75%) 90%-100%

硫酸(98%) 0-10%

溫度 80*-250*

時間 >10分鐘

縮合磷酸是在150度脫水製得,這個工藝適合高碳鋼。

不銹鋼則可在下列溶液中進行化學去毛刺:

配方(1)

硫酸(H2SO4)(d=1.84) 227mL 水 660mL

鹽酸(HC1)(d=1.19) 67mL 溫度50℃~80℃

硝酸(HN03)(d=1.40) 40mL 時間3min~20min

拋光時要抖動零件,避免氣泡在表面停滯。加入甘油,可以改善拋光質量。

配方(2)

鹽酸(HC1) 66g/L~77g/L 檸檬酸飽和溶液60mL/L

硝酸(HN03) 180g/L~200g/L 磷酸氫二鈉飽和溶液60mL/L

氫氟酸(HF) 70g/L~90g/L 溫度50℃~60℃

硝酸鐵(Fe(N03)3) 18g/L~25g/L 時間0.5min~5min

冰醋酸(CH3COOH) 20g/L~25g/L

橡膠、塑料製品、鋅鎂鋁合金等製品飛邊(或毛刺)的厚度比製品的厚度要薄很多,所以飛邊(或毛刺)的脆化速度要比製品的脆化速度快,在飛邊(或毛刺)脆化而製品沒有脆化這一時間段裡,冷凍去毛刺(修邊)機通過拋射彈丸來擊打製品,從而去除處於脆化的飛邊(或毛刺)。

傳統的去毛刺液的組成(質量分數)為70%磷酸+12%草酸+18%水,去毛刺時控制溶液溫度在45~60、時間為10~45 min即可。

運用體視顯微鏡、掃描電子顯微鏡、X-ray衍射儀和維氏硬度計等手段考察了此化學去毛刺技術處理有色金屬制精密零件的效果, 認為此化學去毛刺技術可以達到精度要求、技術要求和質量要求,不改變零件的性能,且具有一定的光亮作用。

電化學去毛刺

利用電解作用去除金屬零件毛刺的一種電解加工方法,英文簡稱ECD。將工具陰極(一般用黃銅)固定放置在工件有毛刺的部位附近,兩者相距一定的間隙(一般為0.3~1毫米)。工具陰極的導電部分對準毛刺棱邊,其他表面用絕緣層覆蓋起來,使電解作用集中在毛刺部分。加工時工具陰極接直流電源負極,工件接直流電源正極。壓力為0.1~0.3兆帕的低壓電解液(一般用硝酸鈉或氯酸鈉水溶液)流過工件。

對於表面較粗糙的不銹鋼板要達到裝飾效果,必須載滾輪架上用砂帶拋光機拋光,首先用120#砂帶,拋到表面顏色一至時,換240#砂帶,拋到表面顏色一至時,再換800#砂帶,拋到表面顏色一至時,再換1200#砂帶,就拋到裝飾不銹鋼板的效果了。

化學去毛刺機理:

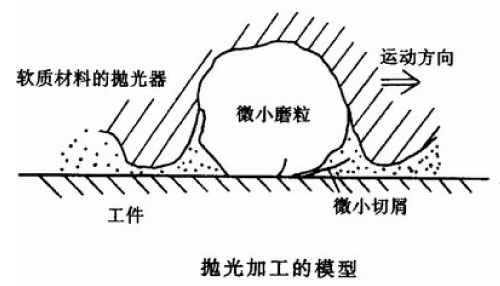

金屬表面獲得光亮度可分為宏觀整平和微觀整平兩個過程,前者指表面粗糙度>1um的表面整平,後者指表面粗糙度

金屬表面在去毛刺液中氧化劑的作用下形成一層鈍化膜,該鈍化膜在毛刺處的化學活性較大,而凹陷處更穩定,結果毛刺處的鈍化膜溶解破壞程度比凹陷處大,最終獲得穩定,緻密的鈍化層。達到微觀整平,光亮的效果。

利用含70%磷酸和12%草酸的水溶液,先經17 ℃、10 min保溫處理,再經45~60 ℃保溫10~45 min,可以高效去除不銹鋼精密零件表面的毛刺,處理後零件精度和質量合格,且性能不受影響;所用處理方法設備簡單,且對零件表面產生一定的光亮作用。

毛刺的控制和去除

根據毛刺產生的機理,採取以下措施防止切屑與刀具發生黏結或變形強化,即可能避免毛刺的產生。

①提高刀具前刀面的光潔度;

②增大刀具的前角;

③減少切削厚度;

④對工件適當熱處理,減少塑性變形;

⑤採用抗黏結性能好的切削液;

⑥根據零件的塑性,適當調整切削速度。實際工作中,選擇適當的去毛刺方法,會提高產品質量,降低成本。否則不但影響生產效率和產品質量,還會增加產品成本。具體地說,有些產品較粗糙,只要用普通刷子或銼刀、砂紙打磨一下即可。有些產品要求較高,由於毛刺較牢固,不經過切削加工是很難脫落的。而高精產品,特別是安全性要求特別高和價值極高的產品,如用於飛機、衛星等的產品就要求徹底清除毛刺,即使非常牢固的毛刺也要經過切削加工清除,毛刺脫落會造成不可估量的損失。

(3)毛刺的檢測方法及選擇的原則目前還沒有統一標準來對毛刺和棱邊進行評價,設計時也很少標明對毛刺和棱邊的具體要求。

化學去毛刺處理後,電鍍效果更佳,表面光滑,光亮,鍍層緊密。

易彎曲。易損的工件不受到機械負荷,因為用的是浸泡工藝。有專用掛具,加工不受其結構和大小的限制。

問答:

Q:我們的產品是不銹鋼管件,管徑一般在Φ50-Φ130,管件壁厚1.2—2.0mm,長度100—1000mm之間的都有;其中一道工序是鋸切,鋸切之後產生毛刺,現在我們大都採用機械方法去毛刺,不知道你這種化學方法是否適用?另外,這幾種強酸的配比,腐蝕性很強,堪比王水,處理後對管件的物理性能、機械性能是否有影響?比如金相結構、抗拉強度等是否會產生變化?還有,需要什麼樣的設備,對環境的要求,廢液處理等方面,能否簡單介紹一下?

A:不銹鋼最好用電化學去毛刺,但成本比較高。或者物理滾磨,振動方法。用純化學的傳統方法,經濟但污染性強。用不銹鋼專用拋光砂輪就可以解決毛刺和變色的問題,用硬鋁的銼刀效果很不錯。

Q: 對精孔和表面光潔度會不會有影響啊?

A: 對精孔沒有影響,表面粗糙度都可以控製到0.1U。去毛刺是在公差範圍內進行。

Q: 我是加工齒輪的,切削後都有毛刺,現有的只有人工去毛刺,但是去除的不干淨,老遭客戶投訴,如何解決?

A: 對於齒輪用電解化學比較好,但是前期投入費用高,它不用考慮毛刺大小,主要是消耗電能,用純化學去毛刺建議在熱處理過後使用,因為它消耗藥劑,毛刺小節約成本。

Q:低碳合金件能用化學方法去毛刺嗎?

A:中、低碳合金件,處理後表面光亮,效果很好,是非常合適的。

Q:我們是做閥塊的,目前的去毛刺工藝是用熱能去毛刺,目前的情況是鐵件還行,但鋁件不理想,調高參數後產品容易變形,但在交叉部位還是能夠看到有不規則的毛刺,目前也是比較頭痛的一個問題,我不知道你們可不可以幫我們做幾個樣件,另外有一個問題主要是我們的產品有幾個比較關鍵的尺寸,如孔徑D3H7,還有粗糙度Ra0.4,不知道這些經過你說的雙氧水工藝去毛刺有沒有影響?

A:對壓鑄,澆注材質的鋁,鐵,都不能用這個工藝,原因是這樣的產品,密度不高,處理了會提高粗糙度。如果是精加工產品,除鋁產品粗糙度會提高,其他材質都很好提高光潔度。

熱能去毛刺,有的材質不會很黑嗎,效率也不怎麼高啊。這個工藝變形是客觀存在,避免不了的。

Q:噴砂,瞭解多不,求教幾個問題?

A:噴砂的好處:

1.可以噴掉鋼板上的鐵鏽和其他污染物。

2.如果噴砂完成後要噴油漆,可以增加油漆的附著力。

3.噴砂使工件的表面獲得一定的清潔度和不同的粗糙度,使工件表面的機械性能得到改善,因此提高了工件的抗疲勞性,增加了它和塗層之間的附著力,延長了塗膜的耐久性,也有利於塗料的流平和裝飾。

4.讓外觀更加漂亮。

5.讓產品更加有特色和時尚。

6.可以遮醜。

7.還有很多,就是技術的問題。

噴砂工藝與其它清理工藝(如酸洗,工具清理)相比有以下特點:

1.噴砂處理是最徹底、最通用、最迅速、效率最高的清理方法。

2.噴砂處理可以在不同粗糙度之間任意選擇,而其它工藝是沒辦法實現這一點的。手工打磨可以打出毛面但速度太慢,化學溶劑清理則清理表面過於光滑不利於塗層粘接。

利豐行著重於表面處理之前後製程技術,提供客戶individual & total finishing solutions 的整合作業,協助產業提升效能並降低成本。

利豐行事業有限公司 www.li-fung.biz

407台灣省台中市工業區36路2號

電話:+886 (04) 2355-2327

傳真:+886 (04) 2355-2457

E-mail:info@li-fung.biz